گریس نسوز

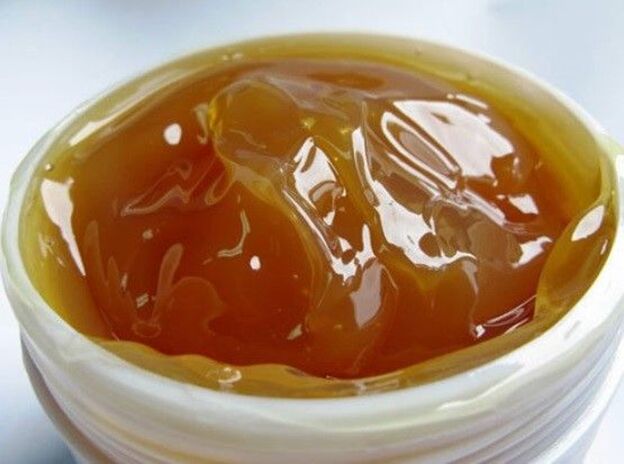

گریس نسوز با ویژگیهای منحصر به فرد خود، به عنوان یک انتخاب عالی برای محافظت از تجهیزات صنعتی در شرایط سخت شناخته میشود. در دنیای صنعتی امروز، نگهداری و حفاظت از تجهیزات و ماشین آلات اهمیت زیادی دارد. یکی از مهمترین عوامل برای افزایش عمر و عملکرد بهتر ماشین آلات، استفاده از گریس مناسب است.

✅ 😍 بهترین مرکز فروش گریس اصل و باکیفیت: زاگرس صنعت رایکا ✅

گریس نسوز چیست ؟

گریس نوعی روان کننده است که در دماهای بالا و شرایط سخت محیطی عملکرد بهتری نسبت به سایر گریسها دارد. این نوع گریس دارای ترکیبات شیمیایی ویژهای هستند که مقاومت بالایی در برابر حرارت، فشار، سایش و عوامل شیمیایی دارند. هدف اصلی استفاده از این گریس، کاهش اصطکاک و سایش بین قطعات متحرک ماشین آلات و جلوگیری از خرابی زودهنگام آنها است.

انواع گریس نسوز

گریس نسوز بر اساس ترکیبات شیمیایی و کاربردهای مختلف به دستههای گوناگونی تقسیم میشوند. از جمله مهمترین انواع میتوان به موارد زیر اشاره کرد.

- لیتیومی

- سیلیکونی

- کلسیمی

- پلی اورتانی

- سیمان

- صنایع غذایی

- صنعت خودرو

- گریس نسوز لیتیومی: این نوع گریس دارای مقاومت بالایی در برابر حرارت و اکسیداسیون است و برای کاربردهای عمومی صنعتی مناسب است.

- گریس نسوز سیلیکونی: با مقاومت عالی در برابر دماهای بسیار بالا و پایدار در برابر مواد شیمیایی، این نوع گریس برای کاربردهای خاص مانند صنایع هوافضا و الکترونیک استفاده میشود.

- گریس نسوز کلسیمی: این گریس ها دارای مقاومت خوبی در برابر آب و خوردگی هستند و برای استفاده در شرایط محیطی مرطوب مناسباند.

- گریس نسوز پلی اورتانی: با قابلیت تحمل فشارهای بالا و مقاومت در برابر سایش، این نوع گریسها برای استفاده در تجهیزات سنگین و صنایع معدنی مناسب هستند.

- گریس سیمان: برای تجهیزات موجود در صنایع سیمان که نیاز به روانکاری در دماهای بالا و محیطهای گرد و غبار دارند، طراحی شده است.

- گریس صنایع غذایی: این گریسها برای کاربردهای صنایع غذایی که نیاز به روان کنندههای غیرسمی و مقاوم در برابر حرارت دارند، استفاده میشوند.

- گریس صنعت خودرو: این گریسها به طور خاص برای کاربردهای خودروسازی مانند بلبرینگها، شاسی و دیگر قطعات متحرک طراحی شدهاند.

کاربردهای گریس نسوز

کاربرد گریس نسوز صنعتی در طیف گستردهای از صنایع مشاهده میشود که در زیر معرفی کردهایم.

- مواد نسوز: در صنایع تولید مواد نسوز، استفاده از این گریس برای روانکاری تجهیزات در دماهای بالا ضروری است.

- تولید فولاد: در کارخانههای تولید فولاد، از این مدل گریس برای محافظت از تجهیزات و افزایش عمر مفید آنها استفاده میشود.

- تولید شیشه: این گریس در فرآیندهای تولید شیشه که نیاز به روانکاری در دماهای بسیار بالا دارند، استفاده میشود.

- ریخته گری: در صنایع ریخته گری، استفاده از گریس نسوز برای کاهش سایش و افزایش عمر تجهیزات ضروری است.

- تولید سیمان: در کارخانههای تولید سیمان، این گریس برای روانکاری و محافظت از تجهیزات در برابر حرارت و گرد و غبار استفاده میشود.

- صنایع خودروسازی: برای روانکاری بلبرینگها، محورهای دوار و قطعات متحرک موتور.

- صنایع فلزی: جهت محافظت از تجهیزات و ماشین آلات سنگین در دماهای بالا و شرایط سخت کاری.

- صنایع شیمیایی: برای تجهیزات حساس به حرارت و مواد شیمیایی.

- صنایع غذایی: در برخی موارد خاص که نیاز به گریس مقاوم در برابر حرارت و غیرسمی است.

- صنایع نفت و گاز: برای محافظت از تجهیزات حفاری و تولید در شرایط سخت محیطی.

بخش های ماشین که از گریس نسوز استفاده می کنند

در بسیاری از بخشهای ماشین آلات و تجهیزات صنعتی، گریس مورد استفاده قرار میگیرد. برخی از این بخشها عبارتند از:

- بلبرینگها: گریس نسوز برای روانکاری و افزایش عمر بلبرینگها بسیار موثر است.

- محورهای دوار: جهت کاهش اصطکاک و سایش در محورهای دوار.

- قطعات متحرک موتور: برای جلوگیری از سایش و خرابی قطعات متحرک موتور در دماهای بالا.

- گیربکسها: جهت کاهش اصطکاک و افزایش عمر مفید گیربکسها.

- تجهیزات سنگین: در ماشین آلات سنگین صنعتی که در شرایط سخت محیطی کار میکنند.

👈 ❄️🎈 از انواع تسمه های موجود در مجموعه زاگرس صنعت دیدن کنید: تسمه ✅

ویژگی های بهترین گریس نسوز

بهترین گریس باید دارای ویژگیهای زیر باشد:

- مقاومت حرارتی بالا: توانایی تحمل دماهای بسیار بالا بدون تجزیه شدن یا از دست دادن خواص روانکاری.

- مقاومت در برابر اکسیداسیون: جلوگیری از تشکیل رسوبات و لجن در دماهای بالا.

- مقاومت در برابر آب و رطوبت: عدم تغییر خواص در برابر تماس با آب و رطوبت.

- خاصیت ضدسایش: کاهش سایش و خرابی قطعات متحرک.

- پایداری شیمیایی: عدم واکنش با مواد شیمیایی مختلف و حفظ خواص در شرایط مختلف.

- ماندگاری طولانی: حفظ خواص روانکاری در مدت زمان طولانی و عدم نیاز به تعویض مکرر.

- سازگاری با مواد مختلف: قابلیت استفاده در محیطهای مختلف و با مواد مختلف بدون واکنشهای شیمیایی مضر.

بررسی تخصصی این گریس

در صنایع مختلف، استفاده از گریس نسوز صنعتی بسیار حیاتی است. این نوع گریسها به دلیل مقاومت بالای خود در برابر شرایط سخت محیطی و کارکرد در دماهای بالا، در بسیاری از کاربردهای صنعتی مورد استفاده قرار میگیرند. از جمله مزایای این گریس صنعتی میتوان به افزایش عمر تجهیزات، کاهش هزینههای نگهداری و تعمیرات و بهبود عملکرد کلی ماشین آلات اشاره کرد. همچنین، این گریسها میتوانند در کاهش هزینههای انرژی نیز موثر باشند، زیرا با کاهش اصطکاک بین قطعات، به بهبود بهره وری انرژی کمک میکنند.

تحلیل اقتصادی برای استفاده

استفاده از گریس نسوز، اگرچه ممکن است در ابتدا هزینههای بیشتری را نسبت به گریسهای معمولی به همراه داشته باشد، اما در بلندمدت از طریق کاهش هزینههای نگهداری و افزایش عمر تجهیزات، میتواند صرفه جویی قابل توجهی به همراه داشته باشد. همچنین، با کاهش نیاز به تعویض مکرر گریس و کاهش خرابیهای ناگهانی، هزینههای عملیاتی کاهش مییابد.

تأثیر گریس نسوز بر محیط زیست

استفاده از گریس نسوز میتواند تأثیرات مثبتی بر محیط زیست داشته باشد. با کاهش نیاز به تعویض مکرر و دفع کمتر گریسهای مصرف شده، میزان پسماند صنعتی کاهش مییابد. علاوه بر این، گریسهای نسوز با فرمولاسیونهای خاص خود میتوانند خطرات زیست محیطی کمتری داشته باشند و در صورت نشت یا تماس با محیط، اثرات مخرب کمتری بر جای بگذارند.

روان کننده سیمان چیست ؟

روان کننده سیمان نوعی گریس است که به طور خاص برای استفاده در تجهیزات صنایع سیمان طراحی شده است. روان کنندههای سیمان باید دارای ویژگیهای خاصی باشند تا بتوانند در شرایط سخت صنایع سیمان عملکرد مناسبی داشته باشند. از جمله این ویژگیها میتوان به مقاومت بالا در برابر حرارت، مقاومت در برابر خوردگی و اکسیداسیون، خاصیت ضدسایش و پایداری شیمیایی اشاره کرد. همچنین، این روانکنندهها باید بتوانند در برابر گرد و غبار و آلودگیهای محیطی مقاومت کنند و خواص روانکاری خود را حفظ کنند.

قیمت و خرید

قیمت گریس نسوز بسته به نوع، کیفیت و برند تولید کننده متفاوت است. معمولا گریسهای با کیفیت بالاتر و ویژگیهای خاصتر قیمت بیشتری دارند. برای خرید گریس نسوز، توصیه میشود از تامین کنندگان معتبر و شناخته شده مانند زاگرس صنعت رایکا استفاده کنید تا از کیفیت و اصالت محصول اطمینان حاصل کنید. همچنین، بررسی مشخصات فنی و تطابق آن با نیازهای خاص صنعت مورد نظر، در انتخاب بهترین گریس نسوز بسیار مهم است.

گریس نسوز دما بالا

گریس نسوز دما بالا نوعی روانکار صنعتی است که برای عملکرد در شرایط دمایی بسیار بالا طراحی شده و نقش حیاتی در حفظ کارایی و طول عمر تجهیزات صنعتی ایفا میکند. این نوع گریس با ترکیبات خاص خود از آسیب دیدن قطعات فلزی در برابر گرمای شدید، سایش و خوردگی جلوگیری میکند. با این حال، انتخاب و استفاده نادرست از گریسهای نسوز میتواند نهتنها موجب کاهش بازدهی تجهیزات شود، بلکه خطراتی مانند فرسودگی سریع، قفل شدن قطعات، یا حتی خرابی کامل سیستم را در پی داشته باشد. به همین دلیل آشنایی با انواع گریسهای دما بالا، ویژگیهای کلیدی آنها و نکات مهم در هنگام انتخاب و کاربرد، برای مهندسان و تکنسینهای صنعتی ضروری است. در ادامه به بررسی دستهبندیهای رایج گریس نسوز دما بالا، مشخصات فنی هر نوع و نکات کاربردی برای استفاده بهینه از آنها خواهیم پرداخت.

انواع گریس نسوز دما بالا

در ادامه به معرفی انواع گریس نسوز دما بالا میپردازیم که در صنایع مختلف بهویژه در شرایط حرارتی شدید کاربرد دارند. این گریسها با ترکیبات متفاوت، بسته به نیاز خاص، برای جلوگیری از جوش سرد، سایش، زنگزدگی و خوردگی طراحی شدهاند:

- گریس مولیکوت اچ اس سی پلاس

- گریس مولی اسلیپ CERAMSLIP

- گریس مولی اسلیپ فرواسلیپ FERROSLIP

- گریس مولی اسلیپ کوپا اسلیپ COPASLIP

- گریس مولیکوت اچ تی پی Molykote HTP

- گریس مولیکوت پی Molykote P-37

گریس مولیکوت اچ اس سی پلاس

گریس Molykote HSC Plus یکی از محصولات تخصصی شرکت داو است که برای روانکاری قطعاتی طراحی شده که تحت فشار مکانیکی شدید و دمای بسیار بالا قرار دارند. ترکیب اصلی این گریس از آلومینیوم بهعنوان ماده پایه و ذرات جامد روانکننده همچون گرافیت و سایر مواد معدنی تشکیل شده که عملکرد آن را در دماهایی تا حدود 1200 درجه سانتیگراد تضمین میکند. از مهمترین ویژگیهای این گریس میتوان به مقاومت بسیار بالا در برابر فشار، خوردگی و جوش سرد اشاره کرد. این محصول بهطور خاص برای روانکاری پیچها، مهرهها، فلنجها و اتصالات فلزی در صنایع فولاد، نیروگاهها و همچنین تجهیزات گرمایی استفاده میشود، جایی که نیاز است قطعات پس از سالها کار در دمای بالا، همچنان به راحتی باز شوند. عدم استفاده از فلزات سنگین سمی، قابلیت پاکسازی آسان و مقاومت در برابر محیطهای اسیدی نیز از دیگر مزایای مهم آن به شمار میرود.

گریس مولی اسلیپ Ceramslip

MolySlip Ceramslip یک گریس روانکننده بر پایه ترکیبات سرامیکی غیر فلزی است که برای عملکرد در شرایط دمایی فوقالعاده بالا طراحی شده است. این گریس بهصورت خاص برای کاربردهایی مناسب است که رسانایی الکتریکی ممنوع است یا وجود فلزات در روانکار میتواند خطرآفرین باشد. Ceramslip میتواند تا دمای حدود 1420 درجه سانتیگراد را تحمل کند و در عین حال مقاومت بالایی در برابر خوردگی، زنگزدگی و جوش سرد دارد. این ویژگیها آن را به گزینهای ایدهآل برای استفاده در سیستمهای ترمز خودرو، تجهیزات کورههای صنعتی، صنایع شیشهسازی و قطعات نسوز تبدیل کرده است. همچنین به دلیل اینکه فاقد فلزات سنگین مانند مس یا آلومینیوم است، در محیطهای حساس مانند صنایع هستهای یا الکترونیکی که نیاز به حداقل رسانایی دارند، نیز استفاده میشود.

گریس مولی اسلیپ Ferroslip

Ferroslip از سری گریسهای تخصصی شرکت Molyslip است که برای کاربرد در دما و فشار بالا طراحی شده و دارای ترکیبی از فلزات نرم (مانند آهن) به همراه مواد جامد روانکننده است. این گریس میتواند دماهایی تا حدود 1100 درجه سانتیگراد را تحمل کند و از جوش خوردن قطعات فلزی در برابر یکدیگر در دماهای بالا جلوگیری میکند. ویژگی Ferroslip مقاومت بسیار بالا در برابر زنگزدگی، اکسیداسیون و فشارهای شدید است، به همین دلیل در صنایعی مانند نفت و گاز، پتروشیمی، فولاد و کشتیسازی بهعنوان روانکننده اتصالات فلزی، پیچها، فلنجها و درزهای حرارتی استفاده میشود. این گریس همچنین مانع از قفل شدن قطعات در برابر یکدیگر در اثر دمای بالا میشود و جداسازی آسان آنها پس از مدت طولانی را ممکن میسازد.

گریس مولی اسلیپ Copaslip

Copaslip یکی از معروفترین و پرکاربردترین گریسهای آنتیسایز پایه مسی در دنیا است. این گریس با تحمل دمایی تا حدود 1100 درجه سانتیگراد، دارای ترکیبی از مس ریزدانه بهعنوان ماده جامد روانکننده و یک پایه روغنی مقاوم در برابر اکسیداسیون است. Copaslip نهتنها در برابر دما مقاوم است، بلکه عملکرد ضدزنگ، ضدخوردگی و ضدقفل شدن را نیز ارائه میدهد. این محصول بهطور گسترده در سیستمهای ترمز خودرو، قطعات اگزوز، پیچ و مهرههای صنعتی و تجهیزات دریایی استفاده میشود. از ویژگیهای دیگر آن میتوان به رسانایی الکتریکی اشاره کرد که باعث میشود در برخی کاربردهای خاص، مانند مونتاژ قطعات نیازمند اتصال الکتریکی، نیز مفید باشد. همچنین بازکردن آسان قطعات حتی پس از سالها کار در شرایط سخت، یکی از مزایای کلیدی این گریس محسوب میشود.

گریس مولیکوت HTP

Molykote HTP یک گریس پیشرفته بر پایه روغنهای سینتتیک پلیآلفا اولفین و تقویتشده با مواد جامد روانکننده است که برای استفاده در یاتاقانها، چرخدندهها و قطعات مکانیکی طراحی شده که تحت شرایط دمایی بالا و بارهای سنگین فعالیت میکنند. بازه دمایی عملکرد این گریس از 40- تا 250+ درجه سانتیگراد است که آن را برای محیطهایی که نوسانات دمایی دارند، ایدهآل میکند. از جمله ویژگیهای آن میتوان به پایداری حرارتی و شیمیایی بالا، مقاومت در برابر اکسید شدن و تبخیر پایین اشاره کرد. HTP بهویژه در صنایع خودروسازی، تجهیزات صنعتی، سیستمهای حملونقل ریلی و ماشینآلاتی که نیاز به روانکاری مطمئن در شرایط کاری دشوار دارند، کاربرد فراوان دارد. این گریس برای محیطهای مرطوب نیز مناسب است و خاصیت ضدخوردگی بالایی دارد.

گریس مولیکوت P-37

Molykote P-37 یکی از خاصترین گریسهای ضدسایش و آنتیسایز موجود در بازار است که برای مصارف بسیار حساس مانند صنایع هوافضا، هستهای و نظامی طراحی شده است. این گریس فاقد فلزات سنگین (مانند نیکل و سرب) است و دارای مواد جامد روانکننده خاص با قابلیت تحمل دما تا 1400 درجه سانتیگراد میباشد. ویژگی بارز این گریس، امکان باز کردن راحت پیچها و اتصالات حتی پس از سالها کار در شرایط حرارتی شدید است، بدون آنکه قطعات آسیب ببینند یا دچار جوش سرد شوند. همچنین به دلیل خاصیت ضدخوردگی بسیار بالا، از آن در اتصالات تیتانیومی، فولاد ضدزنگ و آلیاژهای خاص استفاده میشود. این گریس در پروژههایی که ایمنی، پایداری و قابلیت نگهداری در اولویت است، از جمله توربینهای گازی و بخار، سیستمهای فضایی و تجهیزات نظامی حیاتی، کاربرد فراوان دارد.

بهترین گریس نسوز دما بالا

بهترین گریس نسوز دما بالا بسته به نوع کاربرد، شرایط کاری و جنس قطعات متفاوت است، اما یکی از شناختهشدهترین و پرکاربردترین آنها گریس مولیکوت P-37 است. این گریس، با تحمل حرارتی تا 1400 درجه سانتیگراد و بدون داشتن فلزات سنگین و رسانا، برای استفاده در شرایط بسیار حساس مانند صنایع هوافضا، هستهای، توربینها و پیچهای دما بالا طراحی شده است. عملکرد فوقالعاده آن در جلوگیری از جوش سرد، زنگزدگی و قفلشدگی پیچها، باعث شده که در پروژههایی با استانداردهای ایمنی و دقت بسیار بالا از آن استفاده شود. با این حال، در موارد عمومیتر و رایجتر گریسهایی مانند Molykote HSC Plus یا Copaslip نیز بهعنوان گزینههایی بسیار خوب در نظر گرفته میشوند؛ بنابراین انتخاب بهترین باید بر اساس نوع صنعت، میزان دما، فشار، حساسیت به فلزات و نیاز به رسانایی یا عدم آن انجام شود.

گریس نسوز دما بالا چه رنگی است؟

رنگ گریس نسوز دما بالا بسته به ترکیب شیمیایی و نوع مواد جامد مورد استفاده در آن میتواند متفاوت باشد و این رنگها اغلب به عنوان نشانهای از نوع کاربرد و ویژگیهای آنها در نظر گرفته میشوند. برای مثال، گریسهای پایه مسی مانند Copaslip معمولاً رنگ مسی یا طلایی متمایل به قهوهای دارند که نشاندهنده وجود ذرات مس در آنهاست و برای کاربردهایی با نیاز به رسانایی یا روانکاری اتصالات دما بالا کاربرد دارند. در مقابل، گریسهای پایه سرامیکی مانند Ceramslip معمولاً خاکستری روشن یا سفید رنگ هستند که نشاندهنده عدم وجود فلزات رسانا و مقاومت بالا در برابر دمای شدید بدون هدایت الکتریکی است. گریسهایی مانند Molykote HSC Plus رنگ نقرهای مات دارند چون حاوی آلومینیوم هستند. Molykote P-37 نیز اغلب رنگی خاکستری مایل به روشن دارد. در کل، رنگ گریس نسوز نشانهای از ترکیبات آن است و اگرچه بهتنهایی معیار انتخاب نیست، اما میتواند به تکنسینها برای تشخیص نوع گریس و کاربرد آن کمک کند.

کاربردهای گریس نسوز دما بالا

گریس دما بالا یکی از حیاتیترین روانکارهای صنعتی است که در شرایطی استفاده میشود که روغنها و گریسهای معمولی توانایی تحمل گرما، فشار یا شرایط محیطی شدید را ندارند. این گریسها در محیطهایی که دما به طور مداوم از 200 تا بیش از 1000 درجه سانتیگراد میرسد، نقش مهمی در محافظت، روانکاری و افزایش عمر قطعات مکانیکی ایفا میکنند. در ادامه برخی از مهمترین کاربردهای آن را شرح میدهیم:

- سیستمهای ترمز دیسکی خودرو

- پیچ و مهرههای موتور و سرسیلندر

- اگزوز، منیفولد و اتصالات حرارتی خودرو

- یاتاقانها و بوشهای کورههای صنعتی

- اتصالات و فلنجهای دما بالا در صنایع فولاد و ریختهگری

- توربینهای گازی، بخار و نیروگاهها

سیستم های ترمز دیسکی خودرو

یکی از رایجترین کاربردهای گریسهای نسوز دما بالا در سیستمهای ترمز دیسکی خودرو است، جایی که دمای اصطکاک در حین ترمزگیری میتواند به بیش از 500 درجه سانتیگراد برسد. در این بخش، روانکاری بین قطعات فلزی متحرک مانند پینهای ترمز، پشت لنتها و سطوح تماس با کالیپر اهمیت زیادی دارد تا از ایجاد صدای سوت، قفل شدن، یا خوردگی جلوگیری شود. استفاده از گریس نسوز باعث میشود این قطعات حتی در شرایط رانندگی سنگین، ترافیک شهری یا رانندگی در سرازیریهای طولانی، عملکرد روان و بدون آسیب داشته باشند. گریسهایی مثل MolySlip Copaslip یا Ceramslip، با تحمل دما بالا و مقاومت در برابر آب و نمک جاده، گزینههای ایدهآلی برای این کاربرد هستند. این نوع گریسها همچنین به باز و بسته کردن آسان قطعات هنگام تعمیر یا تعویض کمک میکنند.

پیچ و مهره های موتور و سرسیلندر

در موتور خودروها یا ماشینآلات صنعتی، پیچها و مهرههای اتصالدهنده اجزای کلیدی مانند سرسیلندر، مانیفولد اگزوز، توربو شارژرها و قابهای فلزی تحت فشار مکانیکی و دمای بالا قرار دارند. در این شرایط، فلزات ممکن است در اثر گرما به یکدیگر جوش بخورند پدیده جوش سرد یا در هنگام باز کردن دچار آسیب شوند یا کاملاً قفل شوند. استفاده از گریس دما بالا بهویژه در مراحل مونتاژ اولیه، نقش حیاتی در محافظت از رزوهها، پیشگیری از زنگزدگی، کاهش اصطکاک رزوهای و افزایش طول عمر اتصالات دارد. محصولاتی مانند Molykote HSC Plus یا P-37 بهدلیل ترکیبات مقاوم در برابر حرارت و فشار، از قفلشدگی پیچها جلوگیری کرده و به جداسازی آسان آنها پس از سالها کمک میکنند.

اگزوز، منیفولد و اتصالات حرارتی خودرو

سیستم اگزوز و مانیفولد خودرو دائماً در معرض حرارت بسیار بالا قرار دارند، بهویژه در خودروهایی با عملکرد بالا یا سواریهای طولانی در بزرگراه. پیچ و مهرههای متصلکننده قطعاتی مانند منیفولد، کاتالیزور، لولههای اگزوز و سنسورها در معرض حرارت، رطوبت و خوردگی هستند. اگر این اتصالات به درستی روانکاری نشوند، پس از مدتی بهشدت میچسبند یا دچار زنگزدگی میشوند. گریس دما بالا با پایه فلزی مانند Copaslip که حاوی ذرات مس است، در اینجا عملکرد فوقالعادهای دارد؛ چراکه نهتنها در برابر دمای بالای 1000 درجه سانتیگراد مقاوم است، بلکه از قفل شدن و سایش رزوهها جلوگیری میکند. این موضوع به تعمیرکاران کمک میکند تا قطعات را بدون آسیب و نیاز به حرارتدهی یا بریدن باز کنند.

مقایسه برندهای مختلف گریس نسوز

در بازار، برندهای مختلفی از گریس موجود است که هر کدام ویژگیها و مزایای خاص خود را دارند. انتخاب بهترین برند بستگی به نیازهای خاص صنعت و شرایط کاری دارد. برخی از برندهای معروف گریس نسوز شامل موبیل، شل، کاسترول و … هستند که با بررسی دقیق مشخصات فنی و تجربیات کاربران میتوان بهترین گزینه را انتخاب کرد.

گریس نسوز به عنوان یک روانساز خاص برای کاهش اصطکاک و سایش در قطعات مکانیکی تحت دماهای بالا طراحی شده است. این نوع گریسها از ترکیب روغنهای پایه معدنی یا مصنوعی و افزودنیهایی با ویژگیهای مقاوم در برابر حرارت و اکسیداسیون تولید میشوند و در صنایع مختلفی همچون خودروسازی، هوافضا و تجهیزات صنعتی به کار میروند. با این حال، یکی از چالشهای عمده استفاده از گریسهای نسوز، حفظ کارایی آنها در دماهای بسیار بالا و محیطهای سخت است. در برخی شرایط، این نوع گریسها ممکن است به مرور زمان خاصیت خود را از دست بدهند یا تحت تاثیر شرایط محیطی تغییر کنند. در ادامه به بررسی این مشکلات و راهحلهای موجود برای بهبود عملکرد گریس نسوز خواهیم پرداخت.

راهحلهای موجود برای بهبود عملکرد گریس نسوز

برای بهبود عملکرد گریسهای نسوز در شرایط دشوار و دماهای بالا، چندین راهحل و تکنیک وجود دارد که میتوانند کارایی و طول عمر این روانسازها را افزایش دهند. برخی از این راهحلها عبارتند از:

- استفاده از روغنهای پایه مصنوعی

- افزودنیهای ویژه

- استفاده از نانوذرات

- کنترل دقیق ترکیب مواد اولیه

- توسعه ترکیبات مقاوم در برابر شرایط محیطی

استفاده از روغنهای پایه مصنوعی

روغنهای پایه مصنوعی، به دلیل ویژگیهای خاص خود، میتوانند عملکرد بهتری نسبت به روغنهای پایه معدنی در دماهای بالا داشته باشند. روغنهای معدنی معمولاً در دماهای بسیار بالا دچار اکسیداسیون سریع و از دست دادن خواص روانسازی میشوند، اما روغنهای پایه مصنوعی دارای پایداری بیشتری هستند و میتوانند در برابر تغییرات دما و شرایط سخت مقاومتر باشند. این روغنها بهویژه در مواردی که دماهای بسیار بالا یا تغییرات شدید دما وجود دارد، انتخاب مناسبی هستند. علاوه بر این، روغنهای مصنوعی معمولاً ویسکوزیته بهتری در دماهای پایین دارند که این ویژگی موجب میشود عملکرد روانسازی در هنگام راهاندازی اولیه یا در دماهای سرد نیز بهینه باشد.

افزودنیهای ویژه

افزودنیهای خاص به گریسهای نسوز کمک میکنند تا از خراب شدن و کاهش کیفیت گریس در دماهای بالا جلوگیری کنند. آنتیاکسیدانها از اکسیداسیون روغن جلوگیری کرده و عمر مفید گریس را افزایش میدهند. ضدسایشها به کاهش اصطکاک بین سطوح متحرک کمک میکنند و در نتیجه سایش و خوردگی را کاهش میدهند. مواد محافظ ضد خوردگی نیز از تماس مستقیم فلزات با رطوبت و مواد شیمیایی جلوگیری کرده و از زنگزدگی و خوردگی جلوگیری میکنند. ترکیب این افزودنیها با گریسهای نسوز موجب میشود که گریس به مدت طولانیتری کارایی خود را حفظ کند و از عملکرد مطلوب سیستمهای مکانیکی در شرایط سخت محافظت کند.

استفاده از نانوذرات

یکی از پیشرفتهای جدید در تکنولوژی روانسازی، استفاده از نانوذرات در ترکیب گریسهای نسوز است. نانوذرات مانند نانوآلیاژها یا نانوسرامیکها میتوانند بهطور چشمگیری ویژگیهای روانسازی گریس را بهبود بخشند. این نانوذرات باعث کاهش اصطکاک و سایش میشوند و در عین حال مقاومت گریس در برابر دماهای بسیار بالا را افزایش میدهند. نانوذرات میتوانند بهعنوان لایهای نازک بر روی سطوح فلزی عمل کنند که باعث کاهش تماس مستقیم سطوح و در نتیجه کاهش دمای تولیدی ناشی از اصطکاک میشود. این ویژگیها موجب میشود که استفاده از نانوذرات، کارایی گریس را در محیطهای صنعتی با شرایط سخت و دماهای بسیار بالا افزایش دهد.

کنترل دقیق ترکیب مواد اولیه

در فرآیند تولید گریسهای نسوز، یکی از عوامل کلیدی در بهبود عملکرد، کنترل دقیق ترکیب مواد اولیه و نسبتهای آنها است. ترکیب بهینه روغنهای پایه، مواد افزودنی و مواد پرکننده میتواند ویژگیهای روانسازی و پایداری گریس را تحت تاثیر قرار دهد. به عنوان مثال، نسبت دقیق روغن پایه و مواد افزایشی میتواند ویژگیهایی مانند ویسکوزیته، پایداری در برابر اکسیداسیون و مقاومت در برابر سایش را بهینه کند. علاوه بر این، فرایند تولید باید تحت شرایط کنترل شدهای انجام شود تا از هرگونه تغییرات ناخواسته در ترکیب مواد جلوگیری شود. آزمایشهای دقیق در هر مرحله از تولید بهویژه در زمینه مقاومت در برابر حرارت، میتواند کیفیت نهایی گریس را تضمین کند.

توسعه ترکیبات مقاوم در برابر شرایط محیطی

گریسهای نسوز علاوه بر توانایی در تحمل دماهای بالا، باید قادر باشند در برابر شرایط محیطی مختلف همچون رطوبت، گرد و غبار و مواد شیمیایی مقاوم باشند. در صنایع مختلف، به ویژه در محیطهای صنعتی سخت، گریسها ممکن است در معرض رطوبت، آلودگی و مواد شیمیایی خطرناک قرار گیرند که میتواند تاثیر منفی بر عملکرد آنها داشته باشد. استفاده از ترکیبات خاصی که موجب افزایش مقاومت گریسها در برابر این شرایط میشود، میتواند طول عمر و عملکرد بهتری را در محیطهای آلوده به ارمغان آورد. این ترکیبات، شامل مواد ضد آب، ضد زنگ و ضد خوردگی، میتوانند گریس را در برابر رطوبت و عوامل شیمیایی محافظت کرده و از کاهش کیفیت آن جلوگیری کنند.

گریس نسوز مخصوص بلبرینگ

بلبرینگها یکی از مهمترین قطعات مکانیکی در بسیاری از ماشین آلات هستند که نیاز به روانکاری مناسب دارند. استفاده از گریس نسوز مخصوص بلبرینگها میتواند عمر مفید آنها را افزایش داده و از خرابیهای ناگهانی جلوگیری کند. این نوع گریسها با فرمولاسیون خاصی طراحی شدهاند که علاوه بر مقاومت در برابر حرارت، خواص ضدسایشی و ضدزنگزدگی بالایی نیز دارند.

👈 🎈 برای مشاهده انواع بلبرینگ های موجود در زاگرس صنعت رایکا کلیک کنید: بلبرینگ ✅ ⚙️

نکات مهم در استفاده از گریس نسوز برای بلبرینگها

- تمیز کردن بلبرینگها قبل از گریسکاری: اطمینان حاصل کنید که بلبرینگها قبل از استفاده از گریس کاملاً تمیز و عاری از هرگونه آلودگی باشند.

- استفاده از مقدار مناسب گریس: استفاده از مقدار مناسب گریس برای جلوگیری از ایجاد فشار اضافی و افزایش حرارت ضروری است.

- بررسی منظم و تعویض گریس در فواصل زمانی معین: برای حفظ عملکرد بهینه بلبرینگها، گریسها باید به صورت منظم بررسی و در صورت نیاز تعویض شوند.

تأثیر گریس نسوز بر عملکرد بلبرینگ ها

استفاده از گریس نسوز میتواند تأثیر چشمگیری بر عملکرد و عمر مفید بلبرینگها داشته باشد. با کاهش اصطکاک و سایش، بلبرینگها میتوانند با کارایی بیشتری عمل کنند و خطر خرابیهای ناگهانی کاهش یابد. همچنین، با محافظت از بلبرینگها در برابر حرارت بالا و خوردگی، هزینههای نگهداری و تعمیرات کاهش مییابد.

معرفی مجموعه زاگرس صنعت

مجموعه زاگرس صنعت رایکا به عنوان یکی از پیشروان صنعت در زمینه تولید و عرضه قطعات و محصولات صنعتی ، با تکیه بر نوآوری و کیفیت بالا شناخته میشود. این شرکت به عرضه انواع بیرینگ،گریس نسوز،کاسه نمد، یاتاقان و…از معتبرترین برندهای بازار میپردازد. هدف این مجموعه، ارتقاء کیفیت صنعتی و کمک به پیشرفت زیرساختهای کشور با تأمین تجهیزات اطمینان بخش و کارآمد است.

👈 راه های ارتباط با مجموعه زاگرس صنعت رایکا

⬅️ آدرس: سعدی شمالی کوچه دیبا مجتمع دیبا طبقه ۳ واحد۳۰۳ 🏤

⬅️ شماره تماس: ۰۹۱۲۷۱۸۸۴۴۰ | ۰۲۱۳۳۹۲۰۹۵۸ ☎️

سخن پایانی

در این مقاله به بررسی بهترین گریس نسوز و ویژگیهای آن پرداختیم. این گریس با داشتن خواص منحصر به فرد خود میتواند نقش مهمی در بهبود عملکرد و افزایش عمر تجهیزات صنعتی داشته باشد. اگر به دنبال خرید گریس نسوز با کیفیت و از تامین کنندگان معتبر هستید، زاگرس صنعت رایکا یکی از بهترین گزینهها برای شماست. با تماس با ما، از مشاوره تخصصی و محصولات با کیفیت بهرهمند شوید.

سوالات متداول

- گریس نسوز چیست؟

نوعی روانکننده است که در دماهای بالا و شرایط سخت محیطی مقاومت بالایی دارد و برای کاهش اصطکاک و سایش بین قطعات متحرک استفاده میشود.

- انواع گریس نسوز کداماند؟

انواع گریس نسوز شامل گریس لیتیومی، سیلیکونی، کلسیمی، پلی اورتانی، سیمان، صنایع غذایی و صنعت خودرو است که هر کدام برای کاربردهای خاصی مناسباند.

- گریس در چه صنایعی کاربرد دارد؟

در صنایع خودروسازی، فلزی، شیمیایی، غذایی، نفت و گاز، مواد نسوز، تولید فولاد، تولید شیشه، ریخته گری و تولید سیمان کاربردهای گستردهای دارد.

- گریس برای کدام بخشهای ماشین به کار میرود؟

گریس در بلبرینگها، محورهای دوار، قطعات متحرک موتور، گیربکسها و تجهیزات سنگین استفاده میشود.

- ویژگی های بهترین گریس نسوز چیست؟

از جمله ویژگی های آن دارای مقاومت حرارتی بالا، مقاومت در برابر اکسیداسیون، مقاومت در برابر آب و رطوبت، خاصیت ضدسایش، پایداری شیمیایی، ماندگاری طولانی و سازگاری با مواد مختلف است.

محسن –

فروش عمده گریس نسوز با قیمت رقابتی واقعاً به صرفهست .

khanverdi –

از اعتماد شما و انتخاب زاگرس صنعت رایکا صمیمانه سپاسگزاریم.

حسین –

ممنون از سایت خوبتون . قیمت محصولات عالیه

khanverdi –

از اعتماد شما و انتخاب ما صمیمانه سپاسگزاریم.

ساحل –

خرید عمده گریس نسوز در زاگرس صنعت رایکا کیفیت و قیمت مناسبی داشت و راضی کننده بود

khanverdi –

از اعتماد شما و انتخاب زاگرس صنعت رایکا صمیمانه سپاسگزاریم.